Японская система 5с в быту: как организовать пространство для экономии времени

Содержание:

- Принципы, используемые при определении рационального расположения предметов.

- Как не надо внедрять 5 S

- Что дает система 5S

- Обзор этапов системы 5S

- Смотрите также

- В систему 5s входят пять действий:

- Как они работают

- Что такое бережливое производство?

- Внедряем практически 5S – 2 этап

- 3.Общая часть

- 5 правил организации рабочего пространства

- Термины и определения

- Охлаждение

- История возникновения метода 5S

- Программа курса

Принципы, используемые при определении рационального расположения предметов.

- Храните предметы в зависимости от частоты их использования. (часто=ближе, редко=дальше).

- Если при проведении работы используется набор инструмента, то храните его вместе. Расположите его в последовательности применения.

- Расположение предмета должно быть удобным. (например: вы можете подвесить инструмент)

- Место хранения должно быть достаточным для удобного использования предметов.

- Рассмотрите возможность применения многофункционального инструмента. Это позволит уменьшить его количество.

- Организуйте хранение по функциональности или назначению. (т.е. если по функциональности одного типа предметы в одном месте, например: набор отверток. Если по назначению, то набор инструмента расположите исходя из набора операций. Данный принцип используется когда работа состоит из повторяющихся операций)

- Используйте принципы экономии движений, как следствие сокращение времени для выполнения операций.

Как не надо внедрять 5 S

В любом деле должна быть мера. Перегибы могут сыграть в этом простом и полезном инструменте для повышения производительности, плохую роль. Четкий баланс между расхлябанностью и «творческим беспорядком» до хождения по линеечке.

Ошибки

- Отсутствие поддержки со стороны руководителя, могут быть разные варианты – игнорирует, не поддерживает в своем кабинете, не участвует в работе. «Если менеджеры компании не могут реализовать систему «5S», значит, они не могут эффективно управлять». Майкл Вэйдер

- Коллектив разбился на 2 лагеря, тот, кто прошел обучение и реализует, и тот, кто еще не обучился и скептически настроен: «ну с.., посмотрим…»

- Отсутствие лидера внедрения. Обязательно должен быть человек, наделенный полномочиями руководителя, который прошел обучение и активно пропагандирует, организует, обучает остальных и контролирует.

- Навязывание жесткого единого стиля. Нельзя стирать индивидуальность, на каждом рабочем месте своя логика и свое удобство. Не может быть одинаковым рабочее место, например, правши и левши.

- Неумение работать с сопротивлением. В любом коллективе есть некий процент людей, которые будут говорить: «Мне и так удобно», «Я привык», «Я и так знаю, где все найти» и прочие негативные высказывания.

- Система штрафов за несоблюдение 5С.

Однако, несмотря на перечисленные ошибки система 5С, очень эффективна. Шаги и этапы позволят экономить время и пространство, увеличивать производительность и в конечном итоге, прибыль предприятия. Приходите на консультацию, разберем, как повысить рентабельность с помощью менеджмента.

Про не забывайте про 3 обязательные сопутствующие звена системы 5C:

- мотивацию, (идеи о как замотивировать сотрудников можно почитать в отдельной статье)

- пиар компанию,

- контроль.

Считаю, что система 5S применима во всех сферах деятельности, не только на работе, но и дома. Ведь ни одна хозяйка не расположит полочку со столовыми приборами у входа на кухню и внизу шкафа. Просто иногда привычка делать по-старому, не дает взглянуть на расположение вещей по иному. А 5С – это инструмент для улучшения качества работы и жизни.

Еще один огромный плюс организации работы с помощью описанной системы — огромная экономия времени. Подробнее о тайм-менеджменте для руководителя и не только, можно почитать в отдельной статье.

Если же собираете свою бизнес-библиотеку, то здесь найдете скидку 10% на книги о Бережливом производстве и ТОП-10 для развития бизнеса.

Надеюсь, в этой статье удалось рассказать про систему 5С на производстве — что это такое с примерами. Дело за малым, берите и внедряйте!

P.S. А те, кто хочет утроить мощность своего бизнеса: скачайте мою бесплатную книгу – Рестайлинг твоего бизнеса

С верой в Ваш успех, Светлана Васенович

Что дает система 5S

Суть 5S в том, чтобы избавиться от старого мусора, не копить новый и не тратить на работу больше времени, чем необходимо.

Компании, которые уже внедрили метод 5S, говорят, что он помогает:

Снизить количество брака — сбой оборудования вовремя замечают, и дефект не множится.

Уменьшить затраты на производство и хранение — не нужно выбрасывать бракованную продукцию, хранить лишнее сырье и оборудование.

Ускорить и упростить работу — сотрудники не тратят время на то, чтобы что-то найти, доставить или разобраться в процессах.

Быстрее вводить новых сотрудников в курс дела — когда нормы четко прописаны, их легко передать коллегам.

Повысить безопасность труда — рабочие не спотыкаются о предметы, которые стоят не там, и не поскальзываются на протекающем машинном масле.

Улучшить атмосферу в коллективе — работать в безопасных и четких условиях нравится всем.

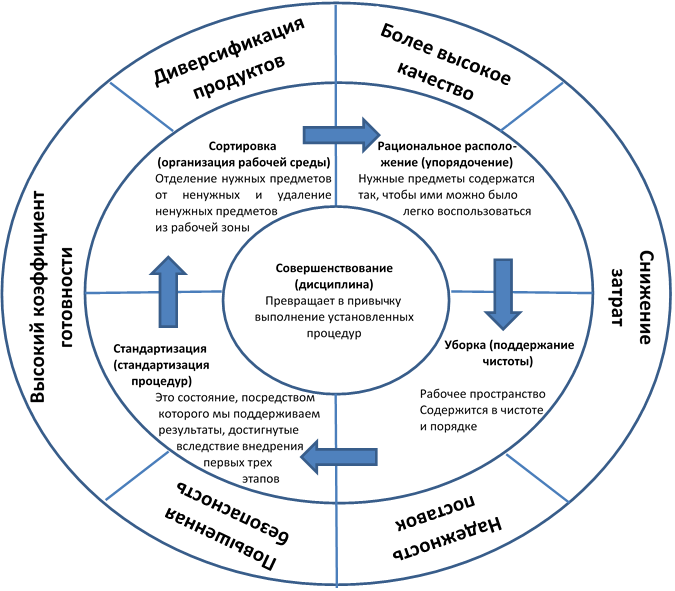

Обзор этапов системы 5S

Система 5S – это 5 простых принципов организации рабочей территории, соблюдая которые, можно извлечь максимум выгоды из имеющихся ресурсов. При этом систему 5S можно использовать не только на производстве, но и; в офисах, в том числе организациях, оказывающих различные услуги (банки , страховые компании, торговые предприятия и т.д.). В системе 5S лежит ясная идея – все, что поддается оптимизации, должно быть оптимизировано. На рисунке представлены основные пять этапов системы 5S

Каждый «этап» определяет один из элементов, который вместе с остальными элементами создает устойчивость самой системы. И на эти пять этапов полагается система усовершенствования любой организации или компании.

Смотрите также

В систему 5s входят пять действий:

1) Сортировка – означает, что вы высвобождаете рабочее место от всего, что не понадобиться при выполнении текущих производственных операций.

Рабочие и руководители часто не имеют привычки избавляться от предметов, которые больше не нужны для работы, сохраняя их поблизости «на всякий пожарный случай». Обычно это приводит к недопустимому беспорядку или к созданию препятствий для перемещения в рабочей зоне. Удаление ненужных предметов и наведение порядка на рабочем месте улучшает культуру и безопасность труда. Чтобы более наглядно продемонстрировать, сколько лишнего скопилось на рабочем месте, можно на каждый предмет-кандидат на удаление из рабочей зоны повесить красный ярлык (флажок).

Все сотрудники вовлекаются в сортировку и выявление предметов, которые:

- должны быть немедленно вынесены, выброшены, утилизированы;

- должны быть перемещены в более подходящее место для хранения;

- должны быть оставлены и для них должны быть созданы и обозначены свои места.

Необходимо чётко обозначить «зону красных ярлыков» предметов с красными флажками и тщательно её контролировать. Предметы, остающиеся нетронутыми свыше 30 дней, подлежат переработке, продаже или удалению.

2) Рациональное расположение – означает определить и обозначить «дом» для каждого предмета, необходимого в рабочей зоне. Иначе, если, например, производство организовано по сменам, рабочие разных смен будут класть инструменты, документацию и комплектующие в разные места

В целях рационализации процессов и сокращения производственного цикла крайне важно всегда оставлять нужные предметы в одних и тех же отведённых для них местах. Это ключевое условие минимизации затрат времени на непродуктивные поиски

3) Уборка (содержание в чистоте) – значит обеспечить оборудованию и рабочему месту опрятность, достаточную для проведения контроля, и постоянно поддерживать её. Уборка в начале и/или в конце каждой смены обеспечивает немедленное определение потенциальных проблем, которые могут приостановить работу или даже привести к остановке всего участка, цеха или завода.

4) Стандартизация – это метод, при помощи которого можно добиться стабильности при выполнении процедур первых трех этапов 5S – значит разработать такой контрольный лист, который всем понятен и прост в использовании

Продумать необходимые стандарты чистоты оборудования и рабочих мест, и каждый в организации должен знать, как это важно для общего успеха

5) Совершенствование – означает то, чтобы выполнение установленных процедур превратилось в привычку

Мероприятия, лежащие в основе 5S (сортировка, рациональное расположение, уборка, стандартизация и совершенствование), абсолютно логичны. Они представляют собой базовые правила управления любым продуктивно работающим отделом. Однако именно системный подход, который система 5S применяет к этим мероприятиям, и делает ее уникальной.

Как они работают

Функция чувствительного нейрона состоит в приеме сигнала от специальных рецепторов, расположенных на периферии организма, определении его характеристик. Импульсы воспринимаются периферическими отростками чувствительных нейронов, затем они передаются к их телу, а потом по центральным отросткам следуют непосредственно к ЦНС.

Дендриты сенсорных нейронов соединяются с различными рецепторами, а их аксоны – с остальными нейронами (вставочными). Для нервного импульса самым простым путем становится следующий – он должен пройти по трем нейронам: сенсорному, вставочному, моторному.

Самый типичный пример прохождения импульса – когда невропатолог стучит молоточком по коленному суставу. При этом моментально срабатывает простой рефлекс: коленное сухожилие после удара по нему приводит в движение мышцу, которая к нему прикреплена; чувствительные клетки от мышцы передают сигнал по чувствительным нейронам непосредственно в спинной мозг. Там сенсорные нейроны устанавливают контакт с двигательными, а те посылают импульсы обратно в мышцу, приводя ее в сокращение, нога при этом выпрямляется.

Чувствительные нейроны принимают участие в работе рефлекторной дуги. Она состоит из 5 элементов:

- Рецептор. Преобразует в нервный импульс раздражение.

- Импульс по нейрону следует от рецептора в ЦНС.

- Вставочный нейрон, который расположен в мозге, передает сигнал от нейрона чувствительного к исполнительному.

- По двигательному (исполнительному) нейрону основной импульс от мозга проводится к органу.

- Орган (исполнительный) – это мышца, железа и т.д. Он реагирует на полученный сигнал сокращением, выделением секрета и т.д.

Что такое бережливое производство?

Этот подход впервые был использован на предприятиях компании Тойота в Японии, во второй половине 20-го века.

В дальнейшем принципы бережливого производства адаптировали под мировой европейский и американский рынки, а Джеймс Вумек укоренил название lean production (тощее производство). Применяется также выражение «кайдзен», что в переводе с японского означает «непрерывное улучшение». Тойота стала родительницей этой философии.

Основой философии является повышение эффективности процессов за счет снижения уровня затрат и издержек на всех этапах создания товара.

Виды потерь, с которыми борется «бережливое производство»:

- Технологическое отставание (недостаточно современное оборудование)

- Складское хранение

- Длительность цикла производства

- Движение оборудования, сотрудников (увеличивают длительность работ)

- Перепроизводство (произвели больше, чем требуется)

- Брак (затраты на хранение, упущенная прибыль)

- Излишние запасы (неверное планирование, приводящее к дополнительным затратам)

- Игнорирование кадров, инициатив и человеческих талантов

- Логистика (транспортировка сырья и готовой продукции)

Бережливое производство всецело направлено на повышение потребительской ценности продукта. Создание потока ценности – главная задача для предприятия, с его помощью устраняются потери, простои и иные излишние затраты. Результатом такой работы становится снижение себестоимости.

В России к концепции относятся двояко, управленцы спорят о том, подходит ли японская философия предприятиям с русским менталитетом.

Возможно, российский бизнес требует адаптированного подхода. Иностранные термины, методы могут корректироваться, и есть реальные примеры адаптаций на отечественных предприятиях.

Внедряем практически 5S – 2 этап

2 этап. Навести порядок

На данном этапе рисуется карта помещения, где внедряется 5S. Делаются замеры передвижения, перемещений «До» внедрения изменений. Цель – исследовать текущую ситуацию, сколько времени каждому оператору, чтобы взять заготовку, обработать ее на станке и отнести на стеллаж.

Замеры делаются по функциям и ролям как можно детальнее минимум 3 дня. Если это офис – то, как далеко ходит бухгалтер до принтера. Например, принтер расположен в дальнем углу от рабочего стола на расстоянии 15 м, печатает чаще всех – более 20 раз за день. Вот и получается, что бухгалтер наматывает 600 м впустую.

Встречались случаи в практике, когда принтер находился в другом кабинете, у руководителя. Руководитель печатает раз в 3 дня, а сотрудник – 18 раз на день. Мало того, что метры наматывает, но и еще беспрерывно отрывает руководителя (как стать эффективным руководителем можно почитать отдельно).

Поэтому цель данного этапа — рациональное расположение не только мелких инструментов, но и предметов мебели или станков. Расположение по потоку движения, как удобнее и быстрее выполнять свою работу.

После замеров и анализа деятельности, необходимо совместное обсуждение нового расположения

Подчеркну, совместного, это очень важно, чтобы участвовали и генерировали идеи все

Иногда, приходится перестановку не по одному разу делать. Нарисовали на бумаге, казалось удобно, а на практике совсем наоборот. Это нормальные рабочие моменты.

По длительности внедрения это самый трудоемкий этап. В помощь — принципы, которым необходимо следовать…

Основные принципы

- Ориентируйтесь на улучшение потока. Система «5S» основана на совершенствовании рабочего потока, а эффективность потока зависит от определенного ритма или процесса работы;

- Чем меньше, тем лучше. Чем меньше предметов мебели, оборудования и прочего в помещении, тем проще поддерживать в нем порядок;

- Сделайте так, чтобы поиск и использование любого предмета не вызывали затруднений;

- Подумайте, чтобы вопрос «куда вернуть предмет после использования?» не возникал ни у кого; Создайте условия для того, чтобы возвращать предмет на его место можно было быстро и легко; Полки и ящики не должны хранить пустоту;

- Расположите вещи в один ряд. Такой способ дает возможность не передвигать передний ряд, чтобы добраться до заднего;

- Избегайте хранения в штабелях, вертикальных рядах;

- Не располагайте тяжелые предметы прямо на полу. Используйте для их хранения подставки.

- Применяйте маркировку, например, цветную изоленту, малярный скотч.

- Обведите контуры для расположения предметов.

- Используйте принцип зонирования

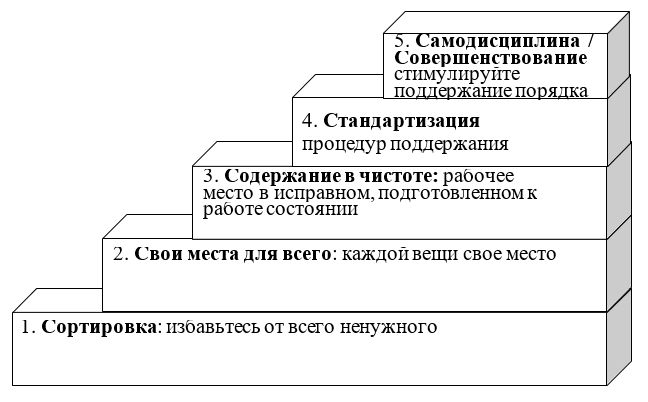

3.Общая часть

Система 5С представляет собой совокупность организационно- технических мероприятий по рациональной организации рабочих мест, обеспечивающей базовую стабилизацию выполнения процесса, безопасность людей, рост производительности труда, повышение качества продукции, повышение культуры производства.

Система 5С – один из инструментов базовой стабилизации, направленных на реализацию принципа «точно вовремя»

Система получила название от первых букв пяти русских слов:

— Сортировка

— Свои места для всего

— Содержание в чистоте

— Стандартизация

— Самодисциплина/совершенствование

Рисунок 1.

Рис. 1. Лестница создания эффективного рабочего места.

Система устанавливает пять шагов, выполнение которых направлено на создание условий для стабильного оптимального выполнения операций, поддержание порядка, чистоты, аккуратности, экономии времени и энергии для повышения производительности, предотвращения несчастных случаев, снижения загрязнения окружающей среды.

Основные принципы системы 5С

|

|

|

|

1. Сортировка: оставьте только нужное (ККЯ) |

Все предметы разделяются на три категории: нужные, не нужные строчно и ненужные. Нужные сохраняются на рабочем месте. Не нужные срочно располагаются на определенном удалении от рабочего места или хранятся централизованно Ненужные удаляются. |

|

2. Свои места для всего: каждой вещи свое место |

По отношению к нужным предметам и предметам не нужным срочно, вырабатываются и реализуются решения, которые обеспечивают: быстроту, легкость и безопасность доступа к ним; визуализацию способа хранения и контроля наличия, отсутствия или местонахождения нужного предмета; свободу перемещения предметов и эстетичность производственной среды. |

|

3. Содержание в чистоте: рабочее место в исправном, подготовленном к работе состоянии |

Тщательная уборка и очистка оборудования, фиксация и устранение неисправностей. Выявление источников загрязнения, труднодоступных и проблемных мест. Выработка и реализация мер по уборке труднодоступных мест, ликвидации источников проблем и загрязнений. Выработка правил проведения уборки-проверки, чистки оборудования, смазки. |

|

4. Стандартизация процедур поддержания чистоты и порядка |

Фиксация в письменном виде правил: удаления ненужного, рационального размещения предметов, уборки, смазки, проверки. |

|

5. Самодисциплина/ Совершенствование стимулируйте поддержание порядка |

Закрепление сфер ответственности за каждым работником (объекты внимания и основные обязанности по их поддержанию в нормальном состоянии). Выработка у персонала правильных привычек, закрепление навыков соблюдения правил. Применение эффективных методов контроля. |

Система 5С направлена на следующие объекты:

А) Рабочие зоны

— Полы

— Проходы

— Стены

Б) Предметы в зоне:

— Товары, запасы, изделия.

— Оборудование – стеллажи, тележки, инструменты, рабочие столы, компьютеры, шкафы и т.д.

5 правил организации рабочего пространства

Основной сутью японской системы 5S является пять правил, которые используются владельцами рабочего стола. Весь механизм работы бережливого производства зависит от того, что каждый сотрудник прикладывает усилия для работы, при этом он реализует свои способности на полную и может сосредоточится именно на рабочем процессе.

5S состоит из пяти этапов.

Сортировка.

На рабочем столе размещается огромное количество предметов. Часто они могут быть незначительными или слишком маленькими и владельцу может казаться, что на самом деле со столом все в порядке. По сути предметы можно разделить на три категории:

- Необходимые – это те предметы, которые обязательно должны быть на вашем столе. Их нужно размещать под руками, чтобы быстро дотянуться.

- Нужны периодически – время от времени они могут понадобиться, но большую часть дня вам не нужно пользоваться этими вещами.

- Ненужные предметы – это те вещи, которыми вы вообще не пользуетесь, и они неизвестно как попали на ваш стол. Естественно, эту категорию нужно убрать из рабочего стола.

Соблюдение порядка.

После того, как вы убрали лишнее, нужно рассортировать то, что осталось. Более важные предметы должны располагаться так, чтобы вы не тратили время на поиск и могли на уровне рефлексов достать изделие.

Можете воспользоваться такими правилами, которые предлагают в Японии:

- Необходимые предметы лежат на видном месте.

- Нужные вещи лежат так, чтобы вы могли достать их рукой, при этом не поднимаясь с места.

- Предметы, которые используются постоянно, не берутся в руки тоже должны быть размещены так, чтобы в естественном положении их можно применять. Имеется в виду, например, клавиатура и мышка компьютера. Вы садитесь за стол и кладете руки так, чтобы они сразу легли на мышку и клавиатуру.

- В течение дня после использования нужные предметы должны ставиться обратно на свое место.

Содержание в чистоте.

Японцы советуют разбить рабочее место на несколько зон, каждая из которых будет отвечать за определенные изделия. Например, центр стола – для ноутбука или компьютера; левая часть – для канцелярии; правая – для документов.

Стандартизация.

Чтобы такие принципы производства были действительно полезными и эффективными для всего предприятия, нужно ввести их как стандарт. Абсолютно все сотрудники должны этого придерживаться, как и того, что на работу нужно приходить в 9 часов утра.

Лучшим вариантом будет сделать специальный документ, с которым ознакомятся все сотрудники. После этого периодически можно проверять результаты. Кроме того, нужно прояснить причину такого строгого контроля.

Совершенствование.

Любое действие и особенности поведения человека можно сделать привычкой. Конечным этапом 5S является доведение всех правил до того, чтобы они выполнялись на автоматизме.

Если раздумывать над правилами поведения и организации рабочего места, то по сути Toyota не придумала ничего нового. Но если их придерживаться, то можно заметить этот результат. Кроме того, самодисциплина на рабочем столе повышает производительность и в обычной работе.

Кол-во просмотров: 9 084

Термины и определения

В документе применяют следующие термины с соответствующими определениями:

Визуальное управление – любое средство, информирующее о том, что должно происходить в зоне в нормальном состоянии (как выполняется работа, стандартные процедуры выполнения работы, наличие и местонахождение предметов и т.д.).Рабочая группа – временная группа, состоящая из специалистов и руководителей подразделения, целью деятельности которой является поиск и принятие решения по заданной проблеме.Рабочее место – зона трудовой деятельности человека или часть пространства, которая оснащена необходимым оборудованием, инструментами и материалами для выполнения предусмотренных должностными инструкциями работ. В данном случае рабочим местом является автомобиль.

Охлаждение

В отличие от Microsoft, которая явно проектировала охлаждение под скромные габариты консоли, в Sony к вопросу подошли практичнее.

Вся начинка распаяна на единой плате. APU, чипы памяти и цепи питания накрыты огромным трёхсекционным радиатором на четырёх толстых теплопроводных трубках. Воздух через него гонит большая — предположительно, 120 мм — вертушка, которая засасывает воздух сбоку, прогоняет его через рёбра системы охлаждения и выкидывает сзади консоли.

Единственный заметный минус системы охлаждения — отверстия для забора воздуха. Sony не стала резать декоративную боковую крышку, и свежий воздух подсасывается через узкие щели между панелями и чёрной глянцевой серединой. Судя по опыту подобных компьютерных корпусов, решение явно принимали в угоду дизайну.

А вот за наличие пылеулавливателей Sony стоит похвалить. Судя по всему, по ходу движения воздуха прорезаны каналы, в которых оседают крупные частички грязи. Чтобы их вытащить, достаточно прислонить пылесос к технологическим отверстиям в центральной пластиковой стойке. Для этого, конечно, придётся снять декоративные панели, но это уже мелочи.

Ещё один интересный момент: в качестве термоинтерфейса Sony использовала жидкий металл, а не термопасту. Многие «специалисты» сейчас доказывают, что инженеры пошли на это в последний момент, чтобы подразогнать систему и дотянуться до Series X. Но так могут говорить только те, кто никогда не сталкивался с жидким металлом в массовом производстве.

Несмотря на огромную теплопроводность, этот термоинтерфейс крайне капризен. Во-первых, это проводник, а значит, при попадании на элементы платы он может привести к короткому замыканию. Во-вторых, его очень сложно (в условиях производства, а не единичного процессора) равномерно нанести на поверхность. В-третьих, он впитывается в медное основание кулера, разъедает его и теряет свои теплопроводные свойства.

А это значит, что переход на жидкий металл в Sony планировали сильно заранее, а не как быстрый ответ конкуренту. Для того, чтобы металл не въедался в медь, компании явно пришлось переходить на никелированное (возможно, серебряное) основание радиатора. Чтобы избежать замыканий — придумывать систему защиты находящихся рядом с процессором компонентов. Ну а чтобы равномерно наносить термоинтерфейс, им пришлось, как минимум, изобретать промышленный способ для этого дела. Чисто для примера: с переводом всех своих ноутбуков на жидкий металл ASUS возилась больше двух лет.

История возникновения метода 5S

Основоположниками БП считаются японские инженеры Тайити Оно (Taiichi Ohno) и Сигео Синго (Shigeo Shingo) . В середине XX века они на заводах Toyota заложили основы производственной системы данной корпорации. В 1988 году американский исследователь Джон Кравчик впервые назвал данную систему термином «lean production», в последующем получившим перевод на русский язык как БП .

По данным сайта Российской научной электронной библиотеки в отечественном информационном пространстве первые научные публикации, затрагивающие тематику методологии 5S, стали появляться в 2005-2006 годах, а первой работой, полностью посвященной данному методу, является публикация Грачева А. и Киселева И. 2009 года 5S: от метода к культуре» . В то же время теоретические основы метода 5S, как и многие другие методы, вошедшие в итоговую концепцию БП, начали активно обсуждаться в мировой научно-технической среде уже во второй половины XIX века. Так, американский инженер Фредерик Тейлор в монографиях «Управление мастерской» (1903 г.) и «Принципы научного управления» (1911 г.) предложил собственную теорию, названной позже «тейлоризмом», повышения экономической эффективности и производительности труда за счет рационализации, стандартизации и изучения особенностей места непосредственного труда рабочих заводов .

В 20-е годы XX века русский инженер, экономист и общественный деятель Алексей Капитонович Гастев, вдохновившись идеями Ф. Тейлора, сформировал основы концепции «Научная организация труда» (НОТ) и организовал в Москве Центральный институт труда (ЦИТ) . Гастеву А.К. со своими единомышленниками (Керженцев П.М., Бурдянский И.М., Струмилин С.Г. и др.) удалось разработать оригинальную технологию профессионального обучения на рабочих местах, ориентированную на стандартизованную, ускоренную, программированную и массовую подготовку квалифицированных рабочих. Впервые в мире в ЦИТ на научной основе стали изучаться принципы эффективного расположения инструментов и оборудования, эргономики технических приспособлений, визуального оформления рабочего места и продуманной организации производственной среды . В книге сотрудника ЦИТ Журавлева М.Р. «Рационализация рабочего места» 1932 года издания, содержащей большое количество иллюстраций и схем, описывается четыре последовательные шага ухода за рабочим местом: «не держи на рабочем месте ничего лишнего и ненужного для работы», «держи рабочее место в порядке и чистоте», «имей всегда под рукой приспособления для ухода за рабочим местом», «регулярно производи ремонт и обновление своего инвентаря на рабочем месте» . Как мы видим, предложенные правила дословно «повторяют» три из пяти первых шагов метода 5S. При этом мероприятия, лежащие в основе четвертого (Стандартизация) и пятого (Совершенствование) шагов метода 5S, не оставались вне поля зрения ЦИТ. Например, с 1927 года в СССР при поддержке ЦИТ стартовала государственная компания по стимулированию внедрений рационализаторских предложений, направленных на постоянное повышение производительности труда и улучшение его условий . Лучшие практики в виде технологических и управленческих решений, придуманные на отдельных рабочих местах, повсеместно транслировались и внедрялись в народном хозяйстве, становились правилами и стандартами при проектировании производственных потоков . Памятки по НОТ размещались в обязательном порядке на рабочих местах сотрудников .

Программа курса

День 1

Управление производственными процессами с целью минимизации потерь и повышения качества («Бережливое производство», Lean manufacturing, TPS)

Когда стратегические направления в деятельности компании выбраны, необходимо сделать ключевые процессы наиболее эффективными. Для этого следует выбрать модель «Дома производственной системы — Дворца процветания»

«Бережливое производство», Lean Manufacturing, TPS

- История развития методов управления производственными процессами в СССР и РФ

- История развития методов управления производственными процессами в Тойота

- Философия TPS

- Что такое «Бережливое производство»

- Что такое ценность для потребителя

- Что такое потери на производстве, 4М

- 8 видов потерь на производстве, методы измерений и борьбы с ними

Развитие производственной системы

- Производственная система — социотехническая система

- Ключевые элементы производственной системы (дома производственной системы)

- Гемба Кайдзен

- Диагностика уровня развития производственной системы

Реализация концепции эффективного управления потоком (TFM)

- Пять принципов бережливого производства

- ТОС, буфер-барабан-веревка

- Общая схема реализации потока на производстве

- Поток в одно изделие

- Картирование потока создания потребительской ценности (VSM)

Стандартизация — инструмент повышения эффективности потока

- Инструменты улучшения потока

- Цикл стандартизированной работы

- Методика выравнивания производственного потока

- Алгоритм стандартизации — 11 шагов

Система 5С — инструмент повышения эффективности рабочего места

- 1С-Сортировка

- 2С-Создание рабочего места

- 3С-Содержание в чистоте

- 4С-Стандартизация

- 5С-Соблюдение и совершенствование

- Визуализация

Практикум: упражнение «Диагностика уровня развития производственной системы по методике кубка им. А.К. Гастева»

День 2

Организация производственных процессов, эффективное использование ресурсов в производстве (персонал, оборудование, материалы)

Повышение эффективности работы персонала от работников к сотрудникам

- Подход Люди-Процессы-Технологии

- Подход саморазвивающейся организации

- Талантливые сотрудники

- Управление изменениями, преодоление сопротивления

Система ТРМ (Total Productive Maintenance) — инструмент повышения эффективности использования оборудования

- 8 столпов ТРМ

- 5 основных заповедей ТРМ

- Повышение уровня компании

- Структура потерь на оборудовании

- Полная эффективность оборудования (ОЕЕ)

- Инструмент быстрой переналадки (SMED)

- 7 этапов освоения автономного обслуживания

Система ТQМ (Total Quality Management) — инструмент повышения качества

- Качество: от контроля продукции к контролю процессов

- TQM в Тойота

- Система ZQC (Zero Quality Control)

- Лин+6 сигма

- Алгоритм успешного решения проблем 8D

- Инструмент Poka-Yoka

Канбан — система эффективного управления подачей материалов

Практикум: упражнение «Расчет полной эффективности оборудования»